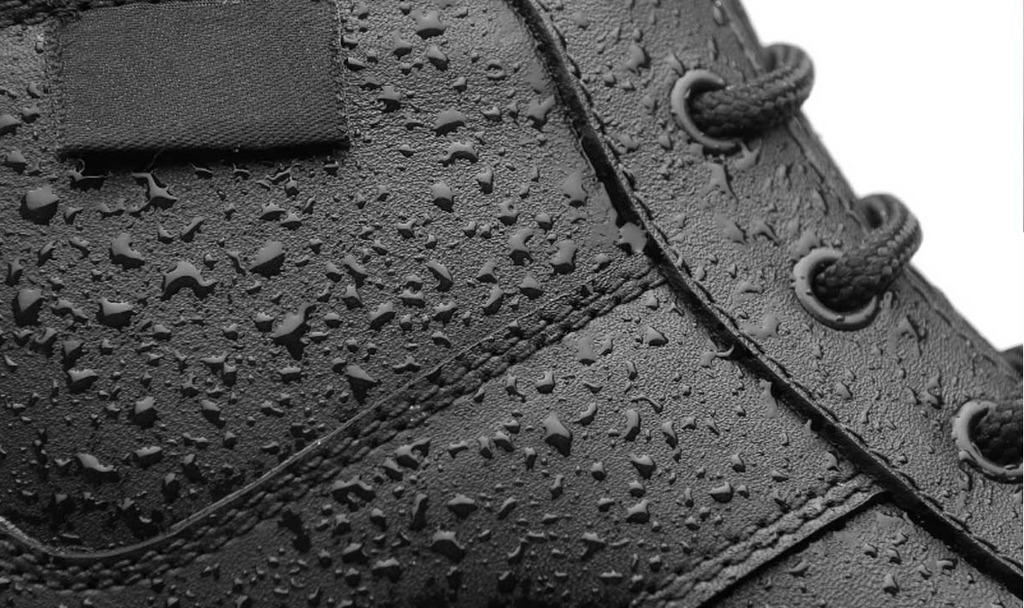

خواص مراقبت آسان، بر روی پارچه های لوازم داخلی (پرده و مبل) و پوشاکی که باید از گرد و خاک و لکه جلوگیری کنند، توسط کاربرد مواد دافع آب/روغن مثل پارافین، پل یسیلوکسلان، و پلیمرهای فلوئورو کربن، ایجاد می شوند. روشهای مرسوم شامل استفاده از حلال ها و واکنشگرهای آلی، اساساً امولسیون های واکس یا موم، مشتقات آلکنی و تکمیل های رزین آبگریز برای دستیابی به دفع آب، می تواند به دلیل دفع پساب های مضر موجود در حمام های عملیات، سبب مشکلات زیست محیطی شود.

در فرایند پلاسما، مقادیر کمی از واکنشگرها استفاده می شود و به علت زمان های عملیات کوتاه مدت، مواد کمی نیاز به دفع دارند، که دارای مزایای زیست محیطی می باشد. پلیمریزاسیون پلاسمای هگزامتیل دی سیلوکسان (HMDSO) روی پارچه مخلوط پلی-استر/پنبه برای دستیابی به خواص فوق آبگریزی مورد مطالعه قرار گرفته بود.

تشکیل فیلم دافع آب روی لیف پلی استر از طریق پلیمریزاسیون پلاسما با استفاده از مخلوط گاز آرگون و فاز گازی HMDSO در فشار اتمسفری گزارش شده بود. Levasseur و همکارانش بهبود آبگریزی را روی سطوح چوبی افرای قندی و صنوبر سیاه با استفاده از پلاسمای He/HMDSO در فشار اتمسفری، کنترل شده توسط سد دی الکتریک، گزارش کردند. افزایش ناچیزی در زاویه تماس آب نیز روی چرم طبیعی بعد از عملیات پلاسما بدست آمده بود، که در اتمسفر تترافلئورومتان (CF4) انجام شده بود.

در فرایند پلیمریزاسیون پلاسما، منومرها توسط تشکیل رادیکال های آزاد فاز گازی به پلیمرهای پلاسما تبدیل می شوند و ترکیب مجدد آنها در مکان های رادیکالی در طول رشد فیلم، باعث ایجاد ساختارهای آمورف، دارای اتصال عرضی، و بنابراین انحلال-ناپذیر، پایدار در برابر حرارت، و به لحاظ مکانیکی سخت، می شود.

فیلم های اینگونه تولید شده، امکان ایجاد سطوح ضد زنگ، روکش مقاوم در برابر خراش، روکش های مانع مواد شیمیایی، و روکش دافع آب را عرضه می کنند.

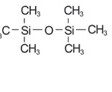

هگزامتیل دی سیلوکسان ( ۳( HMDSO, (CH3)3-Si-O-Si-(CH3 )، به دلیل حفظ گروه های -CH3 درون شبکه Si-O ، اساسا برای دستیابی به سطوح آبگریز توسط پلیمریزاسیون پلاسما استفاده می شود.

وانگ گزارش کرده بود که بهبود خاصیت دفع آب روی سطوح لیف پنبه ای از طریق پلیمریزاسیون پلاسما، به دلیل گرو ههای عاملی شیمیایی Si-(CH3)2 ،Si-O-Si ، و Si-C تولیدشده از قطعه قطعه شدن HMDSO و واکنش های شیمایی پلاسما بین بستر و پلاسما، بود. گزارش شده بود که Si-O-C نتیجه شده از گروه های عاملی Si-O-Si شکسته شده توسط برخورد الکترونی پلاسما، سپس بوسیله پیوندهای شیمیایی Si-O-Cellulose ، به سلولز متصل می شود. در مطالعه ما، گرو ههای عاملی Si-O که بعد از عملیات پلاسما نیز مشاهده شدند، دلالت بر این داشتند که فیلمی حاوی بیشترین گرو ههای عاملی Si-O اصلی، با موفقیت روی سطح چرم طبیعی نشسته بود.

اگرچه تعدادی از تلاش ها برای افزایش آبگریزی بسترهای بر پایه منسوج از طریق عملیات پلاسما وجود دارد، ولی بر روی نشاندن از طریق پلاسما بر روی چرم طبیعی، مطالعه کمی صورت گرفته است. در مطالعه حال حاضر، ترکیب سیلیکونی غیرخورنده و غیر سمی هگزامتیل دی سیلوکسان (HMDSO) به عنوان ماده روکش پلاسمایی انتخاب شد.

گاز بی اثر آرگون (Ar)، به عنوان حامل یا کریر برای منومر استفاده شد و تولوئن، یک هیدروکربن آروماتیک، به منظور کاهش قطبیت سطح به دلیل خصوصیت غیرقطبی آن، استفاده شد.

هدف از این مطالعه، استفاده از فرایند پلاسما به عنوان روش تکمیل اکولوژیکی برای ایجاد آبگریزی سطحی و خاصیت مراقبت آسان بر روی چرم طبیعی می باشد، که دارای کاربردهایی در پوشاک، لوازم خانگی و داخل اتومبیل باشد.

تجربیات

همه آزمایشات در رطوبت نسبی ۶۵ % و ۲۱ درجه سانتیگراد انجام شدند.

مواد

در این پژوهش، هگزامتیل دی سیلوکسان (HMDSO) بدست آمده از شرکت Aldrich (خلوص ۹۸ %)، بدون هیچگونه خالص سازی استفاده شد. ساختار شیمیایی HMDSO ، که روی بستر چرم طبیعی از طریق روش پلیمریزاسیون پلاسما روکش شده بود، در شکل ۱ نمایش داده شده است.

تولوئن از شرکت Al-drich (خلوص % ۸/ ۹۹) بدست آمد. آرگون به عنوان گاز حامل با دبی جریان ۵۰۰ cm3/min استفاده شد. HMDSO ، در ۲۵ درجه سانتیگراد نگهداری شد. این ماده توسط آرگون حباب دار شد و به مخزن پلاسما تغذیه شد.

نمونه های چرم طبیعی، پوست بز سفید مرطوب بودند، که با مواد دباغی برپایه آلومینیوم و زیرکونیوم، برای کاربردهای لوازم داخلی در معرض نور، با وزن در واحد سطح ۴۰۰ گرم بر متر مربع، و ضخامت ۱ میلی متر دباغی شده بودند. نمونه ها توسط تولیدکننده چرم طبیعی تأمین شده بودند.

شکل ۱- ساختار شیمیایی هگزامتیل ند یسیلوکسان

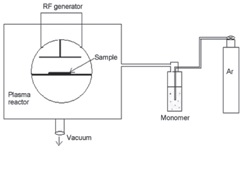

عملیات پلاسما

طرح کلی سیستم پلاسمای فشارکم مورد استفاده برای عملیات سطحی چرم طبیعی در شکل ۲ نشان داده شده است. سیستم، یک منبع فرکانس رادیویی (RF) با فرکانس ۵۶ / ۱۳ مگاهرتز درون یک واحد تطبیق L-C با توان بیشینه ۱۰۰ وات می باشد. همه نمونه ها در این پژوهش در توان پلاسمای ۱۰۰ – ۲۰ وات عمل آوری شدند. مخلوط تولوئن/ HMDSO ، حباب دار شده توسط گاز آرگون، به درون مخزن راکتور تزریق شد.

عملیات در فشار ۴۰ پاسکال به مدت ۱۲۰ – ۱۰ ثانیه صورت گرفت.

آزمایشات با تغییر نسبت میزان مخلوط تولوئن/ HMDSO انجام شدند. ترکیبهای ۱۰۰ درصد HMDSO و ۱:۳ ، ۱:۱ تولوئن/ HMDSO در طی پلیمریزاسیون پلاسما روی نمونه های چرم طبیعی استفاده شدند.

به منظور تعیین شرایطی که بیشترین زاویه تماس آب و بنابراین بهترین نتایج آبگریزی فراهم شود، پلیمریزاسیون پلاسما در توان ها و زمان های متفاوت عملیات پلاسما انجام شد. نمونه های بدون عملیات پلاسما به عنوان نمون ههای عم لآور ینشده اشاره شده اند.

شکل ۲- طرح کلی سیستم پلاسمای مورد استفاده در فشار کم،

شکل ۲- طرح کلی سیستم پلاسمای مورد استفاده در فشار کم،

برای روک شکردن ماده چرم طبیعی

اندازه گیری های زاویه تماس

زوایای تماس آب و زمان های جذب روی نمونه های چرم طبیعی، قبل و بعد از پلیمریزاسیون پلاسمای HMDSO و مخلوط های HMDSO /تولوئن، با استفاده از زاویه تماس سنج از KSV Instruments. Finland مجهز به نرم افزار CAM 200 ، اندازه گیری شدند.

زوایای تماس آب در فواصل زمانی مختلف اندازه گیری شدند و تغییرات در زوایای تماس آب مشاهده شدند و با زوایای اندازه گیری شده روی نمونه عمل آوری نشده مقایسه شدند. قطرات آب مقطر با حجم ثابت ۲۰ میکرولیتر روی سطح نمونه با استفاده از سورنگ تزریق شدند. سیستم با دوربین CCD و نرم افزار پردازش و اکتساب داده ها بر پایه کامپیوتر تجهیز شده بود. عکسهای قطره با سرعت ۱ فریم بر ثانیه توسط دوربین گرفته شد.

زوایای تماس آب ساکن بطور اتوماتیک توسط نرم افزار با استفاده انطباق منحنی یانگ-لاپلاس بر اساس پروفیل های عکس گرفته شده قطره اندازه گیری شدند. از هر نمونه ۵ اندازه گیری زاویه تماس مختلف گرفته شد و اندازه گیری ها برای یک نمونه ۵ بار تکرار شدند و سپس مقادیر میانگین محاسبه شدند.

توان پلاسما از ۲۰ تا ۱۰۰ وات تغییر داده شد؛ زمان های عملیات پلاسمای ۳۰ ، ۶۰ ، ۹۰ و ۱۲۰ ثانیه در طی آزمایشات بکار رفتند. تکرارپذیری آزمایشات زاویه تماس انجام شد.

انرژی آزاد سطح

تغییر در آبگریزی سطح بسترهای گوناگون از طریق نشاندن پلاسما، همچنین توسط اندازه گیری انرژی آزاد سطح قبل و بعد از عملیات پلاسما بررسی شد.

اندازه گیری های انرژی آزاد سطح روی زاویه تماس سنج KSV Instruments انجام شد. زوایای تماس آب مقطر، دی یدومتان یا متیلن یدید، اتیل نگلایکول، و فرم آمید روی بسترهای چرم طبیعی اندازه گیری شدند.

انرژی آزاد سطح کل (Y) برای نمونه چرم طبیعی توسط نرم افزار CAM 200 بر اساس معادله Oven and Wendt محاسبه شد، که زاویه تماس (θ) را به انرژی های سطح جامد (γs) و مایع (γl) و به کشش سطحی مرتبط می سازد.

رابطه اصلی حاصل یک معادله خطی، Y=mX+b ، می باشد که در آن m شیب و محل تقاطع b، به ترتیب توسط جذر جزء قطبی ( ۲/ γ_s^p )^(1 ) و γs ) انرژی آزاد سطح جامد داده می شوند.

خاصیت تمیزشوندگی آسان

خواص تمیزشوندگی آسان یا سریع پا کشدن لکه چرم طبیعی عمل آوری شده و نشده، آزمایش شدند.

تست سریع پا کشدن لکه با استفاده از دستگاه استاندارد چرک سنج (Taber Industries) انجام شد.

نمونه مورد آزمایش لکه دار شده به پایه دستگاه محکم شد و یک پارجه چهارگوش سفید ساده استاندارد با آب مقطر مرطوب شد و روی انگشت دستگاه با قطر ۱۶ میلی متر نصب شد. انشگت دستگاه با فشار ۲۵۰ گرم نیرو بر روی نمونه ساییده می شد و یک مسیر مستقیم با طول تقریباً ۱۰۰ میلی متر با هر حرکت بازو، طی می کرد. در کل ۲۰ حرکت در طول تست برای مقایسه حذف لکه از سطوح عمل آوری شده و نشده، بکار گرفته شد.

آزمایشات برای هر نوع لکه، یعنی جوهر خودکار و خردل، ۲ مرتبه تکرار شد. عکس های لکه باقیمانده روی نمونه های عمل آوری شده و نشده، برای مقایسه بصری گرفته شد.

میکروسکوپ الکترونی روبشی

سیستم NovaTM NanoSEM از FEI برای آنالیز مورفولوژی سطحی نمونه های چرم طبیعی عمل آوری نشده و پلیمریزه شده با پلاسما استفاده شد.

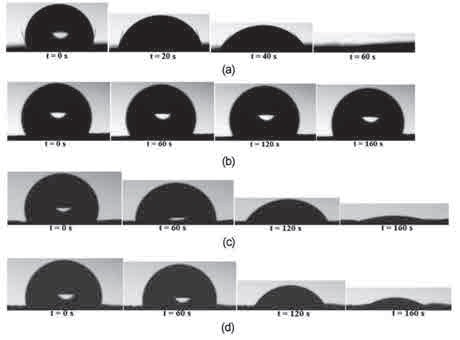

شکل ۳- جذب قطره آب در برابر زمان t، روی نمون ه: ) a( عم لنشده و نمون ههای پلیمریز هشده با پلاسمای: ( HMDSO (c) ،HMDSO %100 (b /تولوئن ۱:۳

و ( HMDSO (d /تولوئن ۱:۱ در توان پلاسمای ۸۰ وات و زمان عملیات پلاسمای ۹۰ ثانیه.

اسپکتروسکوپی فتوالکترون پرتوی ایکس (XPS)

آنالیز XPS به منظور شناسایی ترکیب شیمیایی سطح نمونه های چرم طبیعی پلیمریزه شده با پلاسما، انجام شد. اندازه گیری های XPS با استفاده از اسپکترومتر XPS با کارایی بالا از کمپانی Thermo Scientific انجام شدند. فشار در مخزن تحلیل در ۷- ۱۰ پاسکال یا کمتر، در طول آنالیز نگاه داشته شد و اندازه مساحت تحلیل شده ۷×۷ میلی متر بود.

نتایج و بحث

ترکیب های مختلف ۱۰۰ درصد ۳:۱ ،HMDSO و HMDSO 1:1 /تولوئن در طی آزمایشات پلیمریزاسیون پلاسما استفاده شدند و آبگریزی سطحی بدست آمده از ترکیب های پلاسمای مختلف مقایسه شدند.

اندازه گیری های زاویه تماس آب

شکل ۳ رفتار تر شدن قطره های آب نشانده شده روی نمونه های چرم طبیعی عمل آوری نشده و پلیمریزه شده پلاسما را در توان پلاسمای ۸۰ وات و زمان عملیات پلاسمای ۹۰ ثانیه، برای ترکیب های مختلف مخلوط HMD-SO /تولوئن نشان می دهد. همانطور که از شکل a)3) می توان مشاهده کرد، روی سطح نمونه های عمل نشده، زاویه تماس آب از ۱۰۵ به صفر درجه در مدّت ۶۰ ثانیه کاهش یافت.

۱۰۰ درصد HMDSO غیرقطبی، برای نشاندن ازطریق پلاسما روی بستر چرم طبیعی استفاده شد و زوایای تماس آب به منظور تجزیه و تحلیل تغییر در آبگریزی سطح اندازه گیری شدند. همانطور که از شکل b)3) مشاهده می شود، زاویه تماس آب کاهش یافته از ۱۰۷ به ۱۰۵ درجه در مدت ۱۶۰ ثانیه، نشان دهنده تغییر بسیار کوچکی در زاویه تماس بود.

قطره آب روی سطح باقی ماند و زاویه تماس آب بعد از ۷۰۰ ثانیه، ۳/ ۹۰ درجه بود. زاویه تماس آب با گذر زمان شروع به کاهش به کمتر از ۹۰ درجه کرد و در زمان ۲۸۰۰ ثانیه، زاویه تماس به صفر درجه رسید و همچنین تبخیر قطره و انقباض قطره رخ داد. در مقایسه با نمونه عمل آوری نشده، آبگریزی روی سطح به دلیل روکش آبگریز به دست آمد.

تولوئن، هیدروکربن آروماتیک غیرقطبی، در نسبت اختلاط ۱:۳ با HMDSO مخلوط شد و روی بستر چرم طبیعی نشانده شد. همانطور که می توان از شکل c)3) مشاهده کرد، بعد از نشست مخلوط HMDSO /تولوئن با نسبت ۱:۳ بر روی سطح نمونه از طریق پلیمریزاسیون پلاسما، زاویه تماس از ۱۰۰ به صفر درجه در مدت ۱۶۰ ثانیه کاهش یافت.

زمان جذب آب ۶۰ ثانیه روی نمونه عمل نشده، به ۱۶۰ ثانیه روی نمونه عمل شده با نسبت اختلاط ۱:۳ HMDSO /تولوئن افزایش یافت. هرچند به دلیل زمان جذب پایین تر در مقایسه با نتایج بدست آمده برای ۱۰۰ درصد HMDSO ، آبگریزی روی سطح نمی توانست با نسبت اختلاط HMDSO 1:3 /تولوئن، حاصل شود. سپس، نسبت اختلاط HMDSO 1:1 /تولوئن برای نشست از طریق پلاسما روی بستر چرم طبیعی استفاده شد. شکل c)3)، رفتار تر شدن قطره آب قرارداده شده بر روی نمونه چرم طبیعی را، بعد از پلیمریزاسیون پلاسمای /HMDSO 1:1 تولوئن نشان می دهد. زاویه تماس، بعد از اینکه قطره روی سطح قرار گرفت، از ۹۰ به صفر درجه در طول ۱۶۰ ثانیه کاهش پیدا کرد.

زمان جذب آب بعد از نشاندن از طریق پلاسمای مخلوط HMDSO 1:1 /تولوئن، مشابه با زمان جذب آّب برای نسبت اختلاط HMDSO 1:3 /تولوئن بود. نتایج زاویه تماس آب و زمان جذب نشان داد که آبگریزی سطحی نمونه های چرم طبیعی، بطور آشکاری بعد از پلیمریزاسیون پلاسمای HMDSO روی سطح ماده، بهبود پیدا

کرده بود. این نتیجه می تواند مربوط به سطح آبگریز تشکیل شده توسط ترکیبات سیلیکون با عملیات پلاسمای HMDSO باشد.

همانطور که از شکل ۴ می توان مشاهده کرد، نمونه های با پلاسما پلیمریزه شده، مقادیر زاویه تماس بالاتری با گذر زمان در مقایسه با نمونه های عمل آوری نشده از خود نشان دادند. مقادیر زاویه تماس بدست آمده از طریق پلیمریزاسیون پلاسمای ۱:۳ و HMDSO 1:1 /تولوئن با وجود اینکه برای نسبت اختلاط HMDSO /تولوئن ۱:۳ ، زوایه تماس اولیه در زمان صفر بالاتر بود، قابل مقایسه بودند.

نمونه های با پلاسما پلیمریزه شده با استفاده از HMDSO 100 درصد، بیشترین زاویه تماس، تقریباً ۱۰۷ درجه در زمان صفر، را از خود نشان دادند، که حتی بعد از ۷۰۰ ثانیه، بالاتر از ۹۰ درجه باق یمانده بود.

مطالب خواندنی :کفش دانش آموزان باید چرمی باشد یا کتانی ؟

شکل – ۴ زاویه تماس در برابر زمان برای %۱۰۰ HMDSO ، ترکیبهای HMDSO /تولوئن

۱:۱ و HMDSO /تولوئن ۱:۳ برای توان پلاسمای ۸۰ وات و زمان عملیات ۹۰ ثانیه.

نتایج زاویه تماس به روشنی دلالت بر این داشتند که عملیات، آبگریزی چرم طبیعی را بهبود بخشیده بود. پلیمریزاسیون پلاسمای ۱۰۰ HMDSO درصد، برای توان پلاسمای کاربردی ۸۰ وات و زمان عملیات ۹۰ ثانیه، سبب ایجاد روکش فیلم آبگریز شد.

به دلیل لایه آبگریز نشانده شده روی بستر چرم طبیعی، قطره های آب در گذر زمان، به جای نفوذ در ساختار، تمایل به ماندن روی نمونه های عمل آوری شده را دارند.

حرکت قطره آب، توسط خواص سطحی، که انرژی سطحی و مورفولوژی سطحی نامنظم چرم طبیعی هستند، کنترل شده بود. به منظور مشاهده رفتار جذبی قطره آب، هر ۵ نمونه چرم طبیعی عمل آوری نشده و روکش یافته با پلاسما با استفاده از ۱۰۰ HMDSO درصد، به دقت قبل از حذف کردن ۱ میل یلیتر آب مقطر روی هر نمونه، وزن شدند. قطره های آب روی نمونه ها برای ۱۵ دقیقه باقی ماندند. سپس، مایع با استفاده از کاغذ جاذب حذف شد. سپس نمونه ها دوباره وزن شدند.

وزن های افزودi محسابه شده به دلیل جذب آب مربوط به بسترها، در جدول ۱ ارائه شده اند. افزایش وزن روی بستر چرم طبیعی روکش شده توسط پلاسما به دلیل جذب قطره فقط حدود ۱ درصد بود، که نشان داد قطره آب به جای نفوذ به داخل ساختار تمایل به ماندن روی سطح را دارد.

جدول ۱- وزن افزوده نمونه های عمل آوری شده با پلاسما و عمل نشده به دلیل جذب

جدول ۲ نتایج زاویه تماس آب و زمان جذب روی چرم طبیعی برای نمونه عمل نشده و نمونه پلیمریزه شده از طریق پلاسما را با استفاده از ۱۰۰ HMDSO درصد با زمان عملیات ۹۰ ثانیه، هنگامی که توان پلاسما از ۲۰ تا ۱۰۰ وات تغییر کرد، نشان می دهد. نتایج نشان داد که افزایش در توان پلاسما منجر به افزایش در آبگریزی سطح بر پایه نتایج زمان جذب خواهد شد.

هرچند، هنگامی که توان پلاسما از ۸۰ به ۱۰۰ وات افزایش یافت، زمان جذب به ۲۳۰ ثانیه کاهش یافت. زوایای تماس در t =0 در مقادیر توان پلاسمای متفاوت قابل مقایسه بودند. در کل، بیشترین آبگریزی سطح بهبودیافته در توان پلاسمای ۸۰ وات بدست آمد؛ که منجر به نشست موفق ترکیب سیلیکون، مسئول ایجاد خاصیت دفع آب، روی بستر چرم طبیعی شد.

جدول ۳ نتایج زاویه تماس آب و زمان جذب را روی چرم طبیعی عمل نشده و عمل شده با پلاسما در زمان های عملیات پلاسمای گوناگون از ۳۰ تا ۱۲۰ ثانیه، نشان می دهد. نمونه عمل آوری شده بوسیله ۱۰۰ HMDSO درصد، از طریق نشاندن با پلاسما در توان پلاسمای ۸۰ وات، روکش شده بود. بیشترین زمان جذب آب در زمان عملیات پلاسمای ۹۰ ثانیه بدست آمد. افزایش در زمان عملیات پلاسما منجر به کاهش اندک در زوایای تماس آب در t =0 ثانیه شد.

زمان جذب آب با زمان عملیات پلاسما تا حدود ۹۰ ثانیه، افزایش یافت. هنگامی که زمان عملیات پلاسما از ۹۰ ثانیه به ۱۲۰ ثانیه افزایش یافت، زمان جذب به ۱۱۰۰ ثانیه سقوط کرد. روی هم رفته نتایج نشان داد که بهبودیافته ترین آبگریزی سطح در توان پلاسمای ۸۰ وات و زمان عملیات ۹۰ ثانیه بدست آمد. نتایج انرژی آزاد سطح چرم طبیعی عمل آوری نشده و با پلاسما عمل آوری شده، در توان پلاسمای ۸۰ وات و زمان عملیات ۹۰ ثانیه در جدول ۴ نشان داده شده است.

پا کشدن سریع لکّه با شستشو

شکل ۵ نتایج حذف لکه را برای نمونه های چرم طبیعی عمل نشده و عمل شده با پلاسما نشان می دهد. لکه ها روی سطح با استفاده از جوهر خودکار و خردل ایجاد شدند که به آنها برای تقریباً ۱۲ ساعت قبل حذف، اجازه خشک شدن داده شد.

بعد از کاربرد ۲۰ حرکت در چرک سنج، عکس ها به روشنی نشان دادند که لکه ها هنوز روی نمونه های عمل آوری نشده باقی مانده اند، در حالی که روی نمونه های پلیمریزه شده با پلاسما به سختی لکه ای قابل مشاهده بود.

مورفولوژی سطحی

شکل ۶ عکس های میکروسکوپ الکترونی روبشی نمونه چرم طبیعی را قبل و بعد از روکش کردن با HMDSO از طریق پلاسما نشان می دهد.

روی ماده روکش شده از طریق پلاسما، شکاف ها و سوراخ های ایجاد شده به علت غدد مو، توسط روکش تشکیل شده با پلاسما پوشش یافت و تشکیل فیلم نازک روی نواحی باقی مانده زمینه مشاهده شد.

جدول ۳- زاویه تماس آب در t = 0 ثانیه و زمان جذب روی نمونه های عمل نشده و روکش شده از طریق پلاسما با %۱۰۰ HMDSO برای توان پلاسمای ۸۰ وات

![]()

جدول ۴- نتایج انرژی آزاد سطح نمونه های عمل نشده و عمل شده با پلاسما

اسپکتروسکوپی فتوالکترون پرتوی ایکس (XPS)

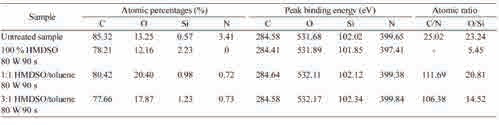

شیمی سطح نمونه های چرم طبیعی عمل نشده و روکش شده از طریق پلاسما در توان ۸۰ وات و زمان عملیات پلاسمای ۹۰ ثانیه، توسط XPS مورد مطالعه قرار گرفت و نتایج در جدول ۵ خلاصه شد. اجزا اصلی سطح عمل آوری نشده و سطح روکش شده با پلاسما، کربن، اکسیژن، سیلیکون و درصد کمی نیتروژن بودند. پیک های C 1s، O 1s، Si 2p ، و N 1s برای نمونه عمل آوری نشده و روکش شده با پلاسما، به ترتیب در حدود ۲۸۵ ، ۵۳۲ ، ۱۰۲ و ۴۰۰ الکترو نولت بودند. برای نمونه های پلیمریزه شده با پلاسما مکان پیک های Si ،O ،C ، و N در مقایسه با نمونه عمل آوری شده تغییر قابل توجهی نداشتند.

درصدهای اتمی اجزاء سیلیکون، اکسیژن و کربن برای سطوح نمونه چرم طبیعی عمل نشده و پلیمریزه شده با پلاسما در جدول ۵ ارائه شده است.

روی سطح نمونه عمل آوری نشده ۵۷ / ۰ درصد سیلیکون وجود داشت که ممکن است از فرایند ساخت آمده باشد یا ممکن است به دلیل وجود سیلیکون در مخزن آنالیز XPS باشد.

شکل – ۵ لکه های (a) جوهر خودکار و (d) خردل روی نمونه های عمل نشده.

بعد از ۲۰ حرکت چرک سنج؛ لکه جوهر خودکار باقی مانده روی

نمونه های (b) عمل نشده و (c) عمل شده با پلاسما، لکه باقیمانده خردل

روی نمونه های (e) عمل نشده و (f) عمل شده با پلاسما.

شکل – ۶ عکس های SEM نمونه (a) عمل آوری نشده، (b) روکش شده

از طریق پلاسما با استفاده از %۱۰۰ HMDSO در زمان

عملیات پلاسمای ۹۰ ثانیه و توان پلاسمای ۸۰ وات (×۱۰۰

در مقایسه با نمونه عمل نشده، درصد اتمی سیلیکون روی نمونه-های پلیمریزه شده با پلاسمای HMD- SO ،%۱۰۰ HMDSO /تولوئن ۱:۳ و ۱:۱ ، از % ۵۷ / ۰ به ترتیب به % ۲۳ / ۲، %۰/۹۸ و ۲۳ / ۱% افزایش یافت. بیشترین درصد سیلیکون به سطح بستر از طریق HMDSO 100 درصد منتقل شده بود. درصد اتمی اکسیژن

روی نمونه ۱۰۰ HMDSO درصد پلیمریزه شده با پلاسما در مقایسه با نمونه عمل نشده، از ۲۵ / ۱۳ % به ۱۶ / ۱۲ % کاهش یافت.

جدول – ۵ اجزای عنصری نمونه های چرم طبیعی روکش شده با پلاسما برای ترکیبهای مختلف HMDSO /تولوئن

کاهش در درصد اتمی اکسیژن می تواند دلیل آبگریزی بهبود یافته بدست آمده روی نمونه پلیمریزه شده پلاسمای %۱۰۰ HMDSO باشد. روی نمونه های با پلاسما پلیمریزه شده با HMDSO /تولوئن با نسبت مخلوط ۱:۱ و ۱:۳ در مقایسه با نمونه عمل آوری نشده، درصد اتمی اکسیژن از ۲۵ / ۱۳ به ترتیب به ۲۰ %

۴۰ / و ۸۷ / ۱۷ % افزایش یافت.

روی سطح نمونه عمل آوری شده با %۱۰۰ HMDSO نیتروژن مشاهده نشد، که دلالت بر نشست یک فیلم با ضخامت یکنواخت روی سطح دارد.

درصد نیتروژن روی سطوح نمونه ها بعد از روکش شدن از طریق پلاسما با HMDSO /تولوئن ۱:۱ و ۱:۳ ، می توانست نشانه این باشد که نشست منومر روی سطح چرم یکنواخت نبوده است و یا ضخامت لایه نشانده شده نسبتا نازک بوده است. در مقایسه با نمونه عمل آوری نشده، درصد اتمی نیتروژن روی نمونه های روکش شده از طریق پلاسما با HMDSO /تولوئن ۱:۱ و ۱:۳ ، از ۴۱ / ۳% به ترتیب به ۷۲ / ۰% و ۷۳ / ۰% کاهش یافت.

درصد اتمی کربن نیز با پلیمریزاسیون پلاسما کاهش یافت.

همانطور که از جدول ۵ می توان مشاهده کرد، نسبت اتمی C/N برای ترکیب های HMDSO /تولوئن با نسبت اختلاط ۱:۱ و ۱:۳ ، نشان داد که پلیمریزاسیون پلاسما باعث ایجاد سطحی حاوی نیتروژن متعلق به چرم می شود که در مورد %۱۰۰ HMDSO مشاهده نشد. نسبت اتمی O/Si نشان داد که پلیمریزاسیون پلاسما سبب ایجاد سطحی غن یتر از Si به دلیل افزایش ترکیبات سیلیکون با عملیات پلاسمای HMDSO می شود.

این نسبت های اتمی نشان داد که بیشترین مقدار SI و کمترین مقدار N با فرایند پلاسمای %۱۰۰ HMDSO بدست آمد، که درجه بالاتر پلیمریزاسیون پلاسما را نسبت به دیگر فرایندهای پلاسما تأیید می کند.

علاوه بر این،تفکیک منحنی پیک های C 1s برای نمونه عمل نشده با ۳ پیک تطبیق یافته بود: یک پیک بزرگ در حدود ۵۴ / ۲۸۴ الکترو نولت به دلیل پیوندهای C=C ، پیک دیگر در حدود ۳۲ / ۲۸۶ الکترو نولت متعلق به پیوندهای C-N یا C-O و یک پیک کوچک در بطرو تقریبی ۲۸۸/۵۸ الکترون ولت به دلیل پیوندهای C=O ،C-N ، یا C-O .

روی نمونه روکش شده پلاسما با %۱۰۰ HMDSO پیک های C 1s نیز با ۳ پیک تطبیق یافته بودند: یک پیک بزرگ در ۴۱ / ۲۸۴ الکترون ولت به دلیل پیوندهای C=C ، پیک دیگر در حدود ۰۶ / ۲۸۶ متعلق به پیوندهای C-O یا C=O و پیک کوچک در تقریباً ۶۵ / ۲۸۸ الکترون ولت به دلیل پیوندهای C=O یا CO-H . همانطور که از جدول ۵ می توان مشاهده کرد، نسبت اتمی نیتروژن نشأت گرفته از چرم طبیعی روی سطح نمونه بعد از روکش پلاسمای HMDSO %100 ، به صفر درصد کاهش پیدا کرد.

تفکیک منحنی پیک های Si 2p نیز می تواند برای بدست آوردن بینش بیشتر نسبت به پیوندهای شیمیایی موجود در نمونه ها، انجام شود.

شکل ۷ پیک های Si 2p را برای نمونه های چرم طبیعی عمل نشده و روکش شده با پلاسما نشان می دهد.

پیک Si 2p نمونه عمل نشده فقط یک پیک در حدود ۰۲ / ۱۰۲ الکترون ولت دارد که مربوط به واحدهای Si3N4 می باشد. پیک Si 2p نمونه چرم طبیعی روک ششده با پلاسما نیز فقط یک پیک در حدود ۱۰۱ / ۸۵ الکترون ولت دارد که مربوط به واحدهای SiO یا SiO2 می باشد. این نتیجه می تواند به دلیل تشکیل لایه ای از ترکیب های جدید سیلیکون روی سطح نمونه از طریق روکش کردن پلاسما باشد.

پیک های Si 2p برای (a) نمونه عمل نشده و (b) نمونه عمل شده

با پلاسما با استفاده از %۱۰۰ HMDSO .